工廠內部的模具,有的是存放在模具架上,有的是直接放在生產車間,每個企業的管理水平都有不同,但不可否認的是模具是企業的一項重要資產,它管理的好壞,直接影響產品品質,因此管理好模具的位置、壽命、狀態、維護維修保養以及模具履歷,快速方便地在找到產品所需的模具和對應鑲件,并自動提醒應該要保養維護的模具資料,讓企業的模具資產得到最大的利用與保護,為壓鑄和沖壓生產,準確且及時的過提供有品質的模具,避免或減少生產線停工待模的現象,這是每個工廠的一致性目標。

但在模具管理的實際過程,卻或多或少地存在下列問題:

1. 模具資料不全,領還模具制度執行不到位;

2. 模具在生產車間隨意攤放,長期不歸還模倉;

3. 組合模具(模胚+模芯)管理非常復雜;

4. 模具的維護、保養的計劃執行不力;

5. 模具的生產數量不清,不能預計模具使用壽命;

6. 模具歸位混亂,常常要花很長時間才能從車間或模庫中找到生產所需模具。

因此我們,工廠內部的模具管理,我們都希望達到以下管理層次:

- 模具檔案集中管理

- 模具領還統一控制

- 模具壽命自動累計

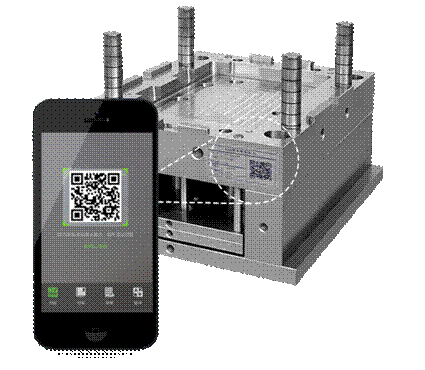

- 模具位置標識歸位

- 模具保養自動提醒

為此,我們開發了一套適合工廠內部模具資產管理的全生命周期管理系統--天揚模具管理系統,可以全方位地管理模具資產。

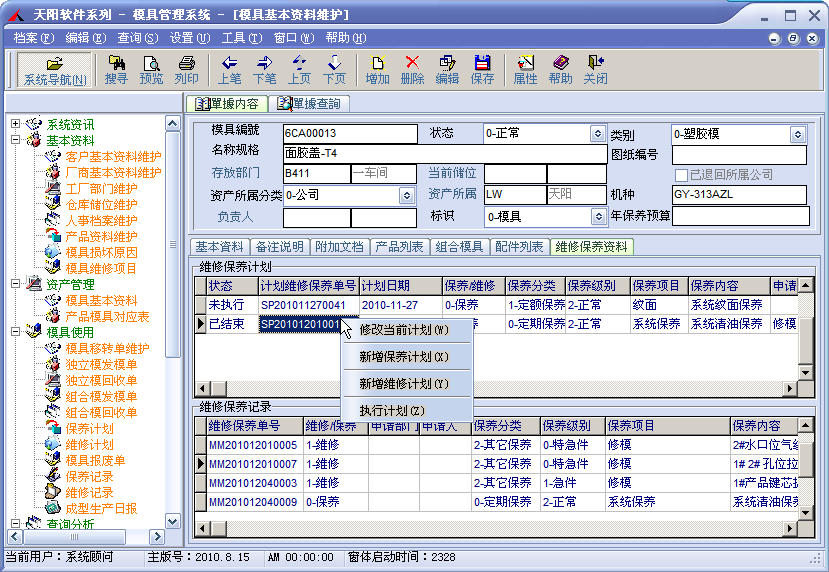

它的主要功能模塊

1. 系統基礎資料管理:提供如料號、部門、人員、客戶、供應商等系統基礎資料的維護與查詢

2. 系統權限管理:提供基于用戶層面的權限管理

3. 模具資產管理:負責模具資產的各類信息的建檔、歸類、查詢、分析等功能

4. 模具生產管理:管理模具在生產過程中的領用、移交、歸還等業務

5. 模具維修管理:管理模具在日常工作中模具因損壞或定期大保而產生的模具領用、移交及歸還等業務

6. 模具保養管理:管理模具在日常工作中的保養業務,提供提醒功能,以防作業人員遺漏

效益優點

1. 生產備模時間節省50%;

2. 模具狀態的準確性提高99%;

3. 誤用壞模、停用待修理模具的現象降低90%;

4. 成型生產率效整體提升1%;

5. 企業知識管理的安全性及持續性提升80%;

6. 方便地查詢出模具的儲放位置、資產所屬、狀況、合模次數、維修計劃和修模內容等;

7. 分析每套模具損壞原因及維修內容,方便管理者總結模具保養的關鍵問題;

8. 靈活地管理模具中模胚和模芯(鑲件)的對應數據,并開創性地解決更換模芯(鑲件)而生產不同產品而導致數據經常變動的問題;

9. 自動提醒,計劃回收日期未回收、超出計劃使用壽命、超過計劃定額需保養的模具資料;

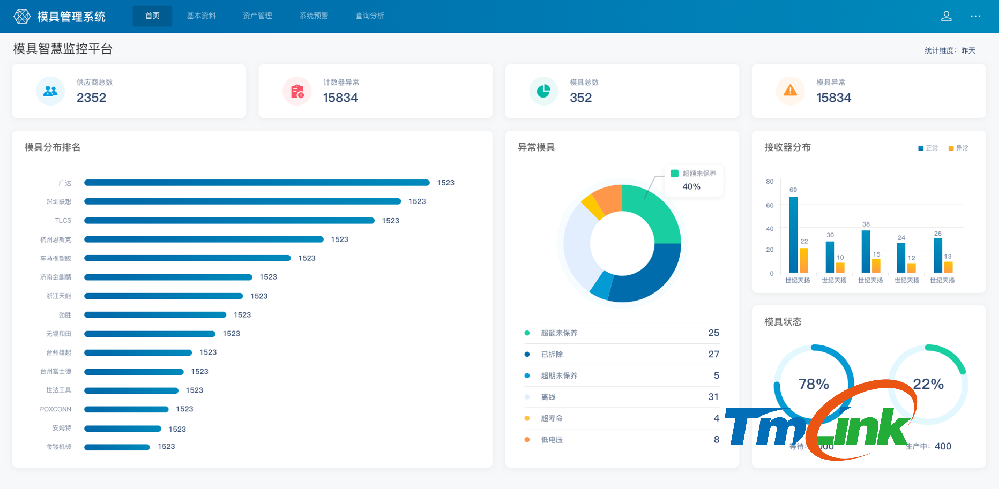

10. 電子看板智慧大屏,實時了解應備模具、應回收模具、應保養模具及其他異常的情況;

11. 系統簡單易用,不需增加人手,在一到二個月內上線。